由于对高光、立体绚闪免喷涂材料(PP、PP复合、ABS、ABS/PC合金、ABS/PMMA合金)材料中含大量的金属粉,在传统的注塑工艺中模温在几十度时,有孔洞塑料件和多点进胶的模具在注塑填充过程中,前端的免喷涂熔融胶体一路途经冷的模芯温度渐低,然后在汇合处由于交汇的免喷涂材料熔融胶体因温度较低且温度不均而产生了熔结线。

鸿盛新材这一篇就为大家介绍一下高光无痕注塑模具设计的几大要素:

一、模具浇口设计

模具浇口设计要尽可能地减少熔接痕,并有利于排气及减少剪切。对采用水加热温控机的模具,浇口尺寸要开得大一些并且尽量采用大浇口进胶,在不影响产品机能及成型效率下,浇口应尽量缩短其长度、深度、宽度。

1.浇口过小若浇口过小,则易造成充填不足(短射)、收缩凹陷、熔接线等外观上的缺陷,且成型收缩会增大。

2、浇口过大浇口过大,则浇口周围产生过乖的残余应力,导致产口变形或破裂,且浇口的去除加工困难等。

较好是选用一个浇口,除非流动比超过实际的极限。树脂的流动长度曲线图,将会提供在某一确定的成型条件下材料的流动长度。多个浇口经常产生熔接线与熔接痕。除了长、窄的产品,采用单浇口将会确保更一致的材料、温度、保压分布,以便更好的配合的效果。

二、模具排气

尽可能的在产品周围相隔10mm为一段,均匀分布开排气槽,深度为0.15mm;产品中间贴面也需要排气设计。

三、模具的分型面配合

因为高光模具的温度高低有很大的落差,所以贴面配合要求较高,同时要减少贴面的面积,分型面四周有10mm配合就够了。

四、加热棒(管)高光模具设计

1.在浇口处上下侧要有电热棒(管),冷却水孔一般为6mm(能大更好);两水孔之间距离为15-20mm;加热棒壁离产品表面距离为5mm,两加热棒之间的距离为20mm;冷却水于加热棒壁距离为6-8mm,有条件的话与电热棒穿插排布。

2.内模腔运水可以用耐高温密封圈密封或者采用硬密封方式。

3.加热棒直径为4.92mm,模具设计时为5mm,装配加热棒前先用5mm的顶针磨刃口把加热棒的毛刺去掉。

4.模具进出水嘴处采用与水蒸汽加热模具一样的分流板设计(冷却水),因为电热模具控制系统只有一进一出的水路管道。

五、高光模具对产品的要求

高光模具对产品结构要求很严格,越光亮的产品对光的折射效果越敏感,表面稍有缺陷很快就会被发现,因此如何解决缩水问题是高光产品的首要问题。一般的产品筋位厚度不超过主体胶位厚度的0.6mm倍便不缩水,或者说缩水较小不易被发现,可忽略不计。但对高光产品而言,这样的要求远远不够,还需将产品筋位的厚度减小到不超过主体胶位厚度的1倍,对于螺丝柱位还要做火山口式斜顶结构。

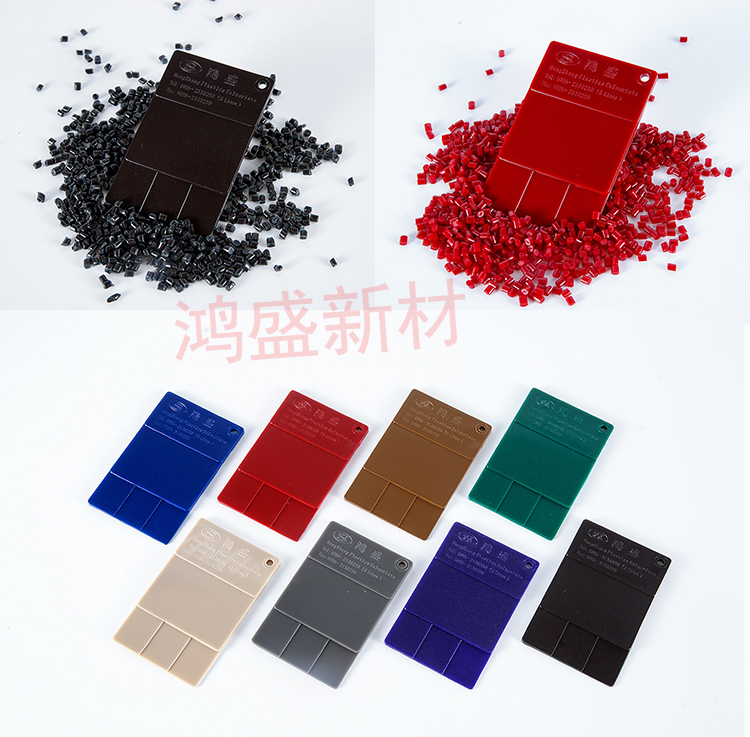

六、高光模对塑胶材料的选择

目前常用高光塑胶材料一般是ABS+PMMA和ABS+PC、PMMA、ASA等。

作为常用的机壳材料,ABS+PC的产品在耐冲击性、表面光泽度以及硬度方面都比HIPS好,所以在生产高光产品时,通常选用的是高光ABS材料。如果需要耐候,可以能会选择ASA,在硬度方面可能就会选择PMMA合金材料。下面就具体说一下ABS材料。

1.ABS的熔体粘度如何控制?ABS属于无定形聚合物,无明显熔点。由于其牌号品级繁多,在注塑过程中应按品级的不同制订合适的工艺参数,一般在160℃以上,270℃以下即可成型。在成型过程中、ABS热稳定性较好,可供选择的范围较大,不易出现降解或分解。且ABS的熔体粘度适中,其流动性比聚苯乙烯(PS)、聚碳酸酯(PC)等要好,而且熔体的冷却固化速度比较快,一般在5~15秒内即可冷固。

2.ABS的吸水率如何控制?ABS的流动性与注射温度和注射压力都有关系,其中注射压力稍敏感些。为此,在成型过程中可从注射压力入手,以降低其熔体粘度,提高充模性能。ABS因组分的不同,吸水及粘附水的性能各异,其表面粘附水及吸水率在0.2%~0.5%,有时可达0.3%~0.8%之间,为了得到较为理想的制品,在成型前作干燥处理,使含水量降至0.1%以下。否则制件表面将会出现气泡、银丝等瑕疵。通常塑胶材料需要加1%金属粉提高高光金属效果。

本文转载自网络

后面还会更新高光无痕注塑模具设计要素下篇,记得关注哦!