由于对高光、立体绚闪免喷涂材料(PP、PP复合、ABS、ABS/PC合金、ABS/PMMA合金)材料中含大量的金属粉,在传统的注塑工艺中模温在几十度时,有孔洞塑料件和多点进胶的模具在注塑填充过程中,前端的免喷涂熔融胶体一路途经冷的模芯温度渐低,然后在汇合处由于交汇的免喷涂材料熔融胶体因温度较低且温度不均而产生了熔结线。

鸿盛新材这一篇就为大家介绍一下高光无痕注塑模具设计的几大要素:

一、高光无痕注塑的原理

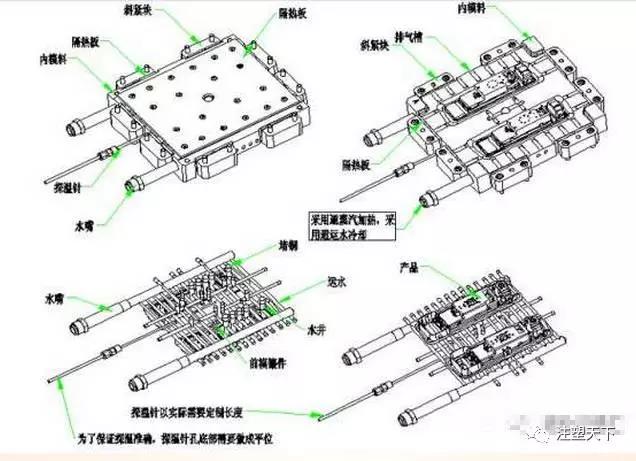

1.温度较高模具成型对温度要求较高(一般为80℃-130℃左右),在注塑转入保压后改用冷却水,使模具温度降至60-70℃。较高的模温下保压成型有利于减轻熔接线、流痕、产品内应力等缺陷。因此模具在工作时需进行加热处理,为了防止热量损失,通常都会在定模侧加隔热板。

2.模腔表面保持光亮(一般为镜面2级或更高)高光模具生产出的产品可以直接用于装机(装配),无需做任何表面处理。因此它对模具钢材及塑胶材料的要求都很高。

3.热流道系统的热喷咀较多每个热喷咀需要带封针且有独立的气道,通过电磁阀及时间继电器等进行单独控制,实现分时进胶,从而达到控制减轻熔接痕的目的,控制方式复杂。

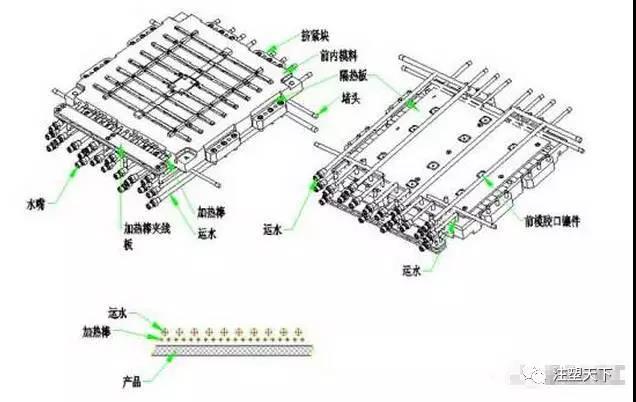

4.加热方式模具加热的方式通常有水蒸气(热水)加热和电热棒(管)加热两种。水蒸气(热水)加热方式是通过特定的温控机在注塑过程中给模具输入蒸气(热水),从而使模具快速升温;在注塑完后用冷水冷却模具,使模具快速降温。电加热的方式与水加热温控机,在原理上是一样的,就是热源不一样,电加热是二次能源,水加热是三次能源,按原理来说电加热能源损耗少,利用率高、节能效益好。使用方便、所以说:如果是平板(面)产品还是采用电加热方式实惠。

图 水蒸汽加热

图 加热棒加热

二、模具材料

1.产品表面普通要求的模具材料可用:NK80(日本大同)等;

2.高光要求材料选用:S136H(瑞典)、CEANA1(日本)等;

3.NK80可不用淬火处理;S136H应在粗加工后淬火至52度;CEANA1本身具42备度也不需要淬火处理(建议用此钢材,因不影响后续加工或改动);

4.德国葛利兹品牌中也有不错的选择:CPM40/GEST80

图 高光模具

三、模具水道设计

1.水道孔径大小设计水道采用5-6mm大小的孔径;水嘴用1/8或3/8的牙(模具侧),另一侧用3/4英制螺纹(老式接法);管件材料用不锈钢管;现在我们改成一进一出,分流口较好是做在模具内,接口采用能径用DN25连接,这样热能损耗少,操作方便、接口方便。

2.产品面设计水道一侧离产品面一般选用5-6mm;选大了对模具升温时间有影响,选小了对模具的强度有影响。水道平行产品面须要平均匀排布(原质中间15mm等距离分布)热电偶应设计在两水道中间,深度在50mm以上,不超过去100mm,视模具定结构而灵活掌握。每套模具PT100是一配一的,保持它的准确度,需要把它插到模具型腔模仁内,并加以固定。用引线连到模具外侧,再连接到温控机插座上。

3.模具水道接头设计模具水道接头需要设计在模具上下侧端或后侧端;操作侧(站人一侧)不允许有水道进出口或水管排布,避免管子破裂汤伤生产人员。切记!

4.模具进出水嘴设计模具进出水嘴处采用分流板设计,水热模具温控机系统只有一进一出接口,以减少过多的水管连接,减少热能不必要的损耗;且达到节能的目的。且波纹管外表用隔热胶带缠绕,起到保温的作用。

5.模具的施工孔洞模具的施工孔洞(不要的孔洞),要用堵头堵塞,确保不漏气漏水,方法是先用铜堵,然后再用锥度喉牙加耐高温胶密封;高光模具对冷却水道的排布比较讲究(水热模具水道是共用的),好的水道排布不仅可以大大提高注塑效率,而且在改善产品质量方面也起到重要作用。高光模具的水道不仅要均匀而且要充分(要有足够的数量)。

这样对模具升温就很快;同时,采用加长水管直接将模芯运水引出而不采用密封圈,这样可防止模具长期在高温下作业,致使密封圈老化,也可降低许多模具的维修成本。值的一提的是,高光模具的运水管要采用耐高温材料(250℃)波纹管。

高压1.6Mpa的波纹管,以防止高温高压下水管爆裂。对于圆型产品采用环形运水;对于长条形产品采用平行运水水道。对于高度落差大的产品采用水井形式;对于异形产品采用与产品外型一至的三维运水方式。

四、模具隔热系统

1.模具镶芯设计模具定模镶芯或动模镶芯四面要做到掏空处理;模框与镶芯要有一定的间隙(视模具材料的热膨胀系数,单面1mm)。防止模框膨胀,以减少模芯于模框的接触面,做到使热能损耗减轻;模芯与模框的锁定采用斜契式或其它类似方式,前端采用隔热效果明显的粉尘树脂或其它材料(如石棉板)。

2.模框设计模框与镶芯的详细结构,模框的冷却水非常重要,为防止模仁中的热能传至模框,要在靠近导柱位置,上下排布一圈运水

3.导套设计导套运动部位尽可能采用石墨材料或者把导柱前端避空处理,配合处只要保证25mm长度就足够了

(扫一扫进入免喷涂小程序)

本文转载自网络

后面还会更新高光无痕注塑模具设计要素的中篇和下篇,记得关注哦!